關鍵詞 |

聚酯油漆回收,油漆回收,回收油漆,咸寧油漆回收,過期油漆哪里回收 |

面向地區 |

全國 |

全國上門回收防腐涂料 船舶涂料 鋼結構油漆 木器漆 汽車漆 金屬漆 地坪漆 鋼結構油漆 彩鋼瓦涂料 硝基漆介紹業務有紅包

上門回收環氧油漆 丙烯酸油漆 聚氨酯面漆 環氧云鐵中間漆 工地剩余油漆 環氧固化劑 聚氨酯固化劑 環氧樹脂 乙烯基樹脂

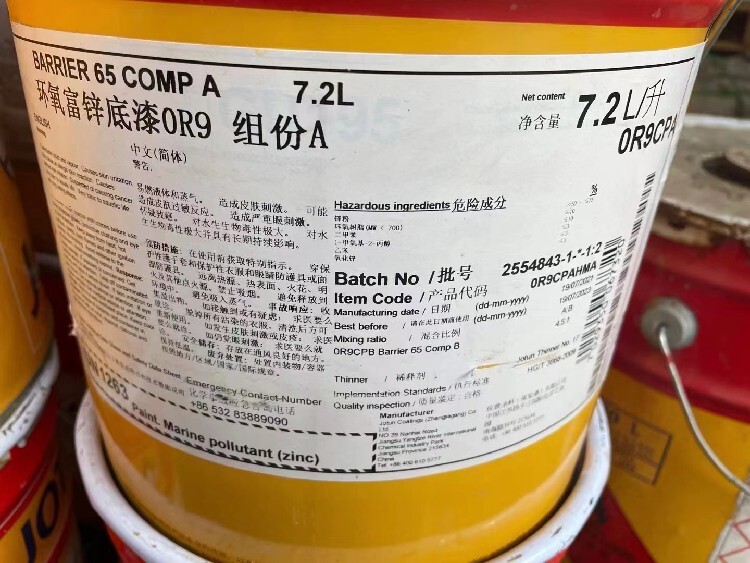

我公司對介紹業務者重金酬謝 回收鋅粉漆 環氧富鋅底漆 中間漆 面漆 佐敦油漆 PPG油漆 阿克蘇油漆 老人牌涂料

回收工地剩余尾貨油漆涂料 過期油漆 庫存油漆 廢舊涂料 均可上門回收

我公司資質 上門回收重防腐涂料 回收防銹漆 回收醇酸油漆 回收彩鋼板油漆 回收汽車修補漆 回收防污漆等各種油漆涂料

回收油漆 期間支持線上交易 回收庫存內外墻涂料 防腐涂料 船舶涂料 木器漆 汽車漆 鋼結構油漆 地坪漆 紫外光固化涂料等

船舶涂料是船舶底漆、船底防銹漆、船底防污漆、船舶水線漆系列、船殼及上層建筑用漆、各類船舶艙室用漆— 壓載水艙漆、油艙漆、飲水艙漆、干貨艙漆等一系列油漆組成的。

車間底漆包括:酚醛改性磷化底漆、環氧富鋅底漆、正硅酸酯鋅粉底漆、不含金屬鋅粉底漆。

防銹底漆包括:磷酸鋅防銹漆、鋅黃防銹漆、紅丹防銹漆、其他防銹漆。

船底漆,也是船水下部位的用漆包括:船漆防銹漆和船底防污漆。其中船底防銹漆又包括:瀝青船底防銹漆、氯化橡膠船底防銹漆、環氧瀝青船底防銹漆;船底防污漆包括:溶解型--瀝青系氧化亞銅防污漆;接觸型--氯化橡膠、乙烯類 氧化亞 銅防污漆;擴散型:有機錫防污漆;自拋光防污漆--有機錫高聚物防污漆。

選用編輯 播報

選用的船舶涂料符合規定的技術條件,不合格的涂料不允許用于施工。

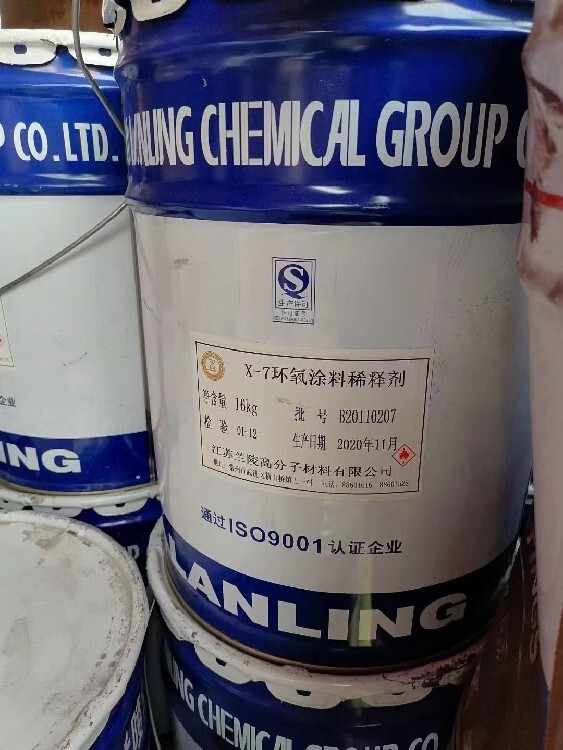

開罐前,應檢查油漆品種、牌號、顏色和貯存期限等是否與使用要求相符,稀釋劑是否配套。一旦開罐,就應立即使用。

油漆開罐后應充分攪拌均勻,環氧漆要加固化劑,攪拌,注意混合時間,方可施工。

施工時,油漆如需稀釋,應按油漆廠家的說明加入合適的稀釋劑,加入量一般不超過涂料量的5%。

歷史編輯 播報

自1949年,船舶涂料及其涂裝已經有了很大的發展和創新。到了1995年,隨著噴砂磨光潔在表面處理中的使用和浸蝕底漆、乙烯船底涂料的出現,船行壽命已延長為l.5-2.0倍。船底涂料采用紅丹涂料或鉻酸鋅涂料,面漆采用含有氧化亞銅的油溶性酚醛樹脂涂料,對涂膜起泡、起皮的弊病,進行了大大的改善。

1954年次進入造船熱,這是由于長效暴露型底漆的開發和噴砂處理鋼材表面的結果,更進一步說是由于世界上采用分部造船方式的結果。

1960年,由于環氧富鋅涂料的出現和環氧瀝青涂料的開發,轉向于厚膜長效防腐體系。其后三年,又進入了第二次造船熱,防銹用環氧瀝青代替油性涂料和氯化橡膠涂料,占據半數以上。

1967年,隨著無機富鋅車間底漆的出現,船舶也變的大型化,建造效率也提高了,與之相應的重防腐方式成為主流。

1975年,為了提高生產效率,進入了涂料的研究開發的激烈競爭,出現了濃度低的無機富鋅車間底漆,一年以后,甲基丙烯酸三丁基烯的共聚體(TBT)防污涂料投入了實際應用,就此,貨船建造急劇增長。

1982年,由于海洋污染問題,美、英、日等世界性地限制“TBI”的使用。1990年日本生產的TBT化合物第二種特定形式也限制使用。因此,便出現無錫防污涂料。

到了1993年,國際海市機關(IMO)為了防止原油泄露事故,規定油船為雙層船殼。雙層船殼的壓艙物箱用涂料采用環氧瀝青涂料,但是從安全、衛生性能、分部涂裝作業環境以及油槽涂膜檢查效率方面,改性環氧涂料仍然受到注視。

我國船舶涂料是伴隨著中國造船工業興起的。上世紀80年代,隨著世界造船產業向東亞遷移,中國造船產業逐漸成為工業制造較為重要的組成部分,而且形成了渤海區、珠三角和長三角的產業布局。船舶涂料伴隨著船舶制造業有了大幅度的增長,2005年新造船用涂料和修船用涂料共計達到67.3萬噸,我國達到21萬噸左右。

我國船舶涂裝技術與國外相比仍存在較大差距,反映在涂裝周期長、效率低、成本高等方面。其主要原因有以下幾個:船舶涂裝生產設計深度不夠,殼舾涂一體化的概念不強;船舶涂裝技術裝備的機械化、自動化程度不高,致使除銹、涂裝標準偏高,執行的問題比較嚴重;預處理質量和車間底漆性能有待改進;船舶生產管理急需加強,由于其他工種施工造成涂膜損壞而進行多次涂裝的問題十分嚴重。

工藝要求編輯 播報

船體涂裝的施工方法按下列要求進行:

船體外板、甲板、甲板室外板、舷墻內外、機艙舵槳花鋼板以上部位采用噴涂方法進行。

對手工焊縫、角焊縫、型材背面、自由邊預涂,方可噴漆。

其他部位采用刷涂和輥涂方法進行。

應嚴格按照《船體各部分油漆牌號、涂層數、干膜厚度一覽表》進行施工。

涂漆在涂裝表面清理符合要求,經人員檢查,船東代表認可后方可進行。

涂漆工具的類型應與所選用的涂料相適應,當改用他種涂料時,應對全套工具清洗。

涂刷后一道油漆時,應保持道表面清潔干燥,其干燥時間通常不少于生產廠規定的短涂裝間隔時間。

為減少二次表面清理的工作量,凡焊縫、割口、自由邊(自由邊要求倒角)和火工燒損部位(不包括水密試驗焊縫),應在焊割加工后,立即清理干凈,用相應的車間底漆補漆。

對表面美觀要求較高的部位,應避免涂層產生流掛、積聚等缺陷。

安全編輯 播報

近年來隨著人們環保意識的不斷提升,國際社會對造船工業(包括制造、營運、維修、拆解的全過程)有毒有害物質的排放越來越重視。造船和航運業是個高度國際化的行業,這就要求船舶行業以及船舶配套行業的技術標準也高度的國際化。國際海事組織(IMO)是負責處理國際海運技術、問題的聯合國機構,制定和維護了一系列國際公約和技術標準。國際國內對于航運和造船行業的法規和技術要求,其核心都是源于IMO的要求。早在20世紀90年代,IMO就開始關注船舶涂料中的有毒有害物質。

自2011年1月1日起,IMO要求所有船舶禁止新裝含有石棉的材料,對于之前船上已購買的備品備件在2011年1月1日及以后也不允許作為工作部件裝船使用。考慮到船上使用的含石棉材料的現狀和絕大多數石棉很難目視識別,IMO要求各國海事主管機關、認可組織、船廠(造船和修船)及供應商要加強對石棉問題的重視,建議對那些持有無石棉材料聲明的船舶也應進行隨機抽查予以確認,對發現違規使用石棉的船舶要求在船旗國監督下雇傭公司予以拆除。對于船用產品生產企業對外出示其產品無石棉的自我聲明,自我聲明應有相關的石棉檢測報告或產品無石棉分析報告予以支撐。由于國內長期使用石棉材料。而且習慣上并不認為溫石棉屬于被禁用的石棉,所以石棉禁用的問題在國內顯得尤為嚴重,已經有多條建造完成的船舶發現含有石棉材料,不得不進行拆除處理,造成了極其嚴重的經濟損失。盡管IMO并沒有將船舶涂料列為可能含有石棉的高危產品,但在國內的抽檢中發現在船舶涂料中含有石棉的可能性相對較高,與墊片、填料、密封材料、電纜一起屬于高危產品。分析表明船舶涂料中石棉主要源自原料中滑石粉礦中天然伴生的石棉。從這點可以看到有毒有害物質管理和控制的艱巨性,很多情況下禁用或超標物質的來源并非是由于制造商或原材料供應商的主動添加,而是來自于原材料的雜質。單純的承諾未添加有毒有害物質是不能滿足法規要求的,企業建立一套完整的針對有毒有害物質的質量控制計劃,以確保其產品符合相關標準的要求。中國船級社對船用配套企業開展自愿性的無石棉認可,需要特別強調的是,雖然對于船舶涂料生產企業的無石棉認可是自愿性的,但無石棉要求是強制性的 [1] 。

防腐方法

涂層防腐

管道防腐

用涂料均勻致密地涂敷在經除銹的金屬管道表面上,使其與各種腐蝕性介質隔絕,是管道防腐基本的方法之一。70年代以來,在極地、海洋等嚴酷環境中敷設管道,以及油品加熱輸送而使管道溫度升高等,對涂層性能提出了更多的要求。因此,管道防腐涂層越來越多地采用復合材料或復合結構。

1、外壁防腐涂層:管道外壁涂層材料種類和使用條件。

②內壁防腐涂層:為了防止管內腐蝕、降低摩擦阻力、提高輸量而涂于管子內壁的薄膜。常用的涂料有胺固化環氧樹脂和聚酰胺環氧樹脂,涂層厚度為 0.038~0.2毫米。為涂層與管壁粘結牢固,對管內壁進行表面處理。70年代以來趨向于管內、外壁涂層選用相同的材料,以便管內、外壁的涂敷同時進行。

③防腐保溫涂層:在中、小口徑的熱輸原油或燃料油的管道上,為了減少管道向土壤散熱,在管道外部加上保溫和防腐的復合層。常用的保溫材料是硬質聚氨脂泡沫塑料,適用溫度為-185~95℃。這種材料質地松軟,為提高其強度,在隔熱層外面加敷一層高密度聚乙烯層,形成復合材料結構,以防止地下水滲入保溫層內。

電法保護

管道防腐

改變金屬相對于周圍介質的電極電位,使金屬免受腐蝕的方法。長輸管道電法保護僅指陰極保護和電蝕防止法。

①陰極保護:將被保護金屬極化成陰極來防止金屬腐蝕的方法。這種方法用于船舶防腐已有 150多年的歷史;1928年次用于管道,是將金屬腐蝕電池中陰極不受腐蝕而陽極受腐蝕的原理應用于金屬防腐技術上。利用外施電流迫使電解液中被保護金屬表面全部陰極極化,則腐蝕就不會發生。判斷管道是否達到陰極保護的指標有兩項。一是小保護電位,它是金屬在電解液中陰極極化到腐蝕過程停止時的電位;其值與環境等因素有關,常用的數值為- 850毫伏(相對于銅-硫酸銅參比電極測定,下同)。二是大保護電位,即被保護金屬表面容許達到的高電位值。當陰極極化過強,管道表面與涂層間會析出氫氣,而使涂層產生陰極剝離,所以控制匯流點電位在容許范圍內,以使涂層免遭破壞。此值與涂層性質有關,一般取-1.20至-2.0伏間。實現地下管道陰極保護有外加電流法和犧牲陽極法兩種。

管道防腐

外加電流法是利用直流電源,負極接于被保護管道上,正極接于陽極地床。電路連通后,管道被陰極極化。當管道對地電位達到小保護電位時,即獲得完全的陰極保護。其接線如圖3。 常用的直流電源均可使用,其中尤以整流器居多。直流輸出一般在60伏、30安以下。新型的直流電源有溫差發電器、太陽能電池等,多用于缺電地區。陽極地床是與直流電源正極相連的,與大地構成良好電氣接觸的導電體,或稱為陽極接地裝置;常用材料有碳鋼、高硅鐵、石墨、磁性氧化鐵等。陽極地床設置在土壤電阻率低、保護電流易于分布、又不干擾鄰近地下構筑物的地方。陽極與管道埋設位置相對應,有淺埋遠距離陽極和深陽極兩種。為測定陰極保護參數,鑒定管道陰極保護效果,沿管道需設置檢測點和檢查片。配套使用的檢測儀表有高阻伏特計、安培計、硫酸銅電極等。70年代以來,開始采用與管道航空巡線相結合的陰極保護參數遙測系統,配以電子計算機,對所測數據進行處理。外加電流陰極保護單站保護距離一般可達幾十公里,長輸管道陰極保護多用此法。

管道防腐

犧牲陽極法是采用比被保護金屬電極電位更負的金屬與被保護金屬連接,兩者在電解液中形成原電池。電位較負的金屬(如鎂、鋅、鋁及其合金)成為陽極,在輸出電流的過程中逐漸損耗掉,被保護的管道金屬成為陰極而免遭腐蝕,所以稱電位較負的金屬為犧牲陽極。其接線如圖4。 地下管道采用犧牲陽極保護,其決定要素是陽極發生電流、陽極數量和保護長度等。當陽極種類確定后,影響上述參數的是陽極接地電阻和與該陽極保護管段區間的漏泄電阻。前者取決于土壤電阻率,后者取決于管道涂層電阻和涂層的施工質量。犧牲陽極使用壽命與重量有關,視需要可用幾年至幾十年。犧牲陽有投資省、管理簡便、不需要外電源、防止干擾腐蝕效果好等優點,所以在地下金屬管道防腐中得到普遍應用。

管道防腐

②電蝕防止法:一是在雜散電流源有關設施上采取措施,使漏泄電流減小到低限度;二是在敷設管道時盡量避開雜散電流地區,或提高被干擾管段絕緣防腐層質量,采用屏蔽、加裝絕緣法蘭等措施;三是對干擾管道作排流保護,即將雜散電流從被干擾管道排回產生漏泄電流的電網中,以消除雜散電流對管道的腐蝕。根據應用范圍和排流設備的不同性能,分直接排流、極性排流、強制排流三種。對交流干擾電壓的防護,不少國家都制定有技術規定,主要是采用安全距離和管道泄流兩類方法使管道免遭損害。

國外管道防腐技術

從90年代開始 國外防腐涂料發展的特點是涂料產品結構在發生根本性改變,其改變方向以節省資源、、經濟、、有利生產為原則,在防腐材料研究中,著眼于發展復合材料或復合結構,強調涂層具有良好的導電性能和物理性能,穩定的化學性能和較寬的溫度適應性能,既起到防腐絕緣作用,又能保溫和提高管道強度。

據防腐們的觀點,防腐涂層技術的發展應為:

(1)發展試驗技術和完善質量控制體系,涂料及涂層在預制廠的出廠質量;

(2)進一步提高現有管道涂料的粘結力、柔韌性、耐磨、耐濕氣和氧氣的滲透性;

(3)研制耐熱溫度達127℃的新型耐熱涂料;

(4)降低涂裝過程中能耗及進行管道表面處理的費用;

(5)使涂層具有更寬的適應范圍,強度更大;

(6)研究和開發高度自動化的噴涂工藝。

這些材料和結構要具有良好的介電性能、物理性能、穩定的化學性能和較寬的溫度適應范圍等。對國外特別是北美和俄羅斯等國的管道大修施工技術水平、防腐技術、材料和設備進行的系統調研情況,認為調研結果對我國引進國外的修復技術、機械化修復設備和產品,如:阿莫370 管道涂層(AP370PLC) 、阿莫385管道維護涂層(AP385PMC)、諾維克R200(液體級別)、EA管道修復、阿克EE-11、 碳纖維管道纏繞系統-鉆石纏繞帶等,這些的管道防腐技術對提高我國管道的防腐修復技術水平、施工質量和進度,具有重要的指導性作用。

國內管道防腐技術

我國歷史上使用多、時間長的是瀝青防腐涂層,之后是煤焦油瓷漆、環氧瀝青涂層,再后來發展到聚乙烯包覆涂層。聚乙烯涂層的出現推動了粉末涂料的迅猛發展,隨后環氧粉末涂層以其的附著性和防腐性開始應用于管道防腐。

,環氧煤瀝青漆涂層:具體如下:

1)現場施工中,環氧樹脂的固化受溫度影響,固化較慢,施工工期長。

2)由于在施工中添加大批溶劑,輕易給某些施工單位提供偷工減料(多加溶劑,沖稀涂料,升高造價)的時機。

3)由于是雙組份,現場施工時會發生固化劑配比不準或攪拌不勻,易形成固化不好或固化后質量不均。

4)防腐層中采用玻璃布增強,玻璃布含蠟,影響層間粘接力,施工進程中發生玻璃纖維,易損傷施工工人皮膚,一般工人不愿意也不好好干。

其次,水泥砂漿內襯防腐:管道內壁采用此防腐形式容易出現空鼓的情況(容易出現針孔等),抗滲水能力差,整體性不強。對環境要求比較高,需要在10℃以上才能施工。由于水泥砂漿中水泥用量較多,收縮性大,當水泥砂漿找平層硬化收縮所產生的內應力大于砂漿與混凝土的粘結力時,砂漿找平層與混凝土之間起殼空鼓。如果施工操作不當,起殼空鼓現象更為嚴重。久而久之,特別是受振動后,起殼空鼓范圍擴大,導致防腐層起殼開裂脫落。

再次,聚乙烯涂層:具有很好的韌性,抗彎折,耐沖擊、陰極保護電流低、耐酸耐堿污染小、適用溫度范圍寬、適當改性具有很好的耐候性、涂裝工藝簡單等優點。但該涂層致密度較低,會緩慢滲水;聚乙烯分子具有非極性結構,決定了它與鋼鐵的附著性相對差一些。兩重原因致使該涂層在長期使用過程中有脫落的風險。

再次,環氧粉末涂層:涂層的致密結構決定了它很強的防腐性,環氧分子的極性結構決定了它很強的附著性,是一種防腐效果好的涂料。只是涂層薄而脆,在吊裝、運輸、堆放過程中機械碰傷的可能性很大,且環氧結構抗紫外線能力很差,不適合管道外壁、外表面涂裝。

后,聚乙烯和環氧雖然都具有優良的耐腐性,但是聚乙烯屬于熱塑性物質,柔性好,耐磕碰,由于是非極性分子與鋼管附著力的持久性差;環氧樹脂屬于極性分子,有羥基基團在一定溫度下,易與鋼管發生反應,附著力,但是由于是熱固性物質,不耐磕碰。因此兩種材料的組合屬于目前防腐行業佳搭配。

涂塑鋼管行業由早的內外聚乙烯,由于附著力問題,發展到內外環氧,但是外環氧層不耐磕碰,后來發展到第三代內環氧外聚乙烯,但是單層聚乙烯直接與鋼管結合還是存在附著力問題,后升級到第四代防腐——3PE外防腐熔結環氧粉末內防腐管道,如右圖7所示。

管道防腐形式的升級換代

外3PE內熔結環氧復合鋼管廣泛應用到水利行業,市政行業以及長距離輸水管線,例如:南水北調配套工程,

防腐管道

防腐管道

總之,管道防腐不管是國內還是國外主要防腐形式不外乎以下三種:

1.改變金屬的內部組織結構

2.保護層法

3.電化學保護法

而對于長距離輸水工程中的鋼管防腐,通常采用保護層法。就是上面講到的不同的防腐層技術

技術標準

5月上旬,中國石油管道局防腐公司研究的管道三層結構防腐層新的涂裝工藝,獲得國家發明專利,這標志著我國管道防腐技術已位于世界前列。

2008年,作為中國石油的化管道防腐公司,管道局防腐公司在承擔國家科技支撐計劃課題——X80高鋼級大口徑管道施工裝備與關鍵技術研究中,探索管道三層結構防腐層新工藝。

研究將膠黏劑層制備工藝從現有擠出機擠出包變為靜電粉末噴涂,即在環氧粉末層膠化過程中將膠黏劑粉末噴涂上去,取代大型擠出機,解決原工藝操作控制難和三層間剝離性能不穩定等問題。

該技術發明能夠提高三層結構的整體性,改善三層結構防腐層附著力和抗陰極剝離性能,節省擠出機設備,降低三層結構防腐層成本,并為彎管防腐層涂裝提供更的技術。

經過現場涂裝試驗和防腐層性能測試評定,采用新工藝的防腐層檢測結果達到了國家標準,通過了國家知識產權局審核,獲得發明專利。

鋼結構防腐蝕涂料適用于污水、海水、工業水、汽油、煤油、柴油噴氣燃料、煤氣等儲罐、輸油、輸氣管線、橋梁、網架、電力設備及各類化工設備的防腐蝕保護,還可用于混凝土設施的腐蝕防護。

佳施工工藝編輯 播報

隨著對鋼結構防腐要求的提高以及環境保護限制,鋼結構防腐涂料防腐涂料更進一步地朝著低溶劑、高固體 成份的方向發展,致使涂料變得高粘度、厚漿型而越來越難于噴涂。傳統的施工方法是手工刷涂和空氣噴涂,手工刷涂不僅效率低下,而且不可避免的會留下刷痕,其漆面效果難于令人滿意;空氣噴涂因不能霧化高粘度的防腐涂料,勢必會大量加稀釋劑,造成成本上升及環境污染,且過度稀釋導致油漆成膜能力下降,影響油漆涂層壽命。如果采用高壓無氣噴涂施工工藝,這一問題便迎刃而解了。

高壓無氣噴涂,它的工作原理是通過高壓無氣噴涂設備,將涂料增壓至幾百kg/cm2,通過噴咀將涂料霧化成細小的微粒,直接噴射到被涂物表面的一種噴涂方式。與刷涂噴涂相比,高壓無氣噴涂有以下特點:

1.的表面質量

高壓無氣噴涂機將涂料用高壓噴射霧化成細小的微粒,使其均勻地分布于工件表面,形成光滑、致密的涂層,這是刷涂等原始方法所無法比擬的。

2.滿意的施工效率

噴涂效率在300m2/h以上,大大節省人力和工時。

3.提高附著力,延長涂層壽命

高壓無氣噴涂采用高壓噴射霧化,使涂料微粒獲得強有力的動能,涂料微粒借此動能射達工件空隙之中,因而使涂層更密,與工件的機械咬合力增強,附著力提高,有效延長涂層壽命。

4.節省涂料

人工刷涂涂層厚度極不均勻,特別是對高粘度防腐涂料,涂層過厚;空氣噴涂因空氣在工件面反彈時把涂料帶出,涂料利用率下降。而無氣噴涂,既可獲得均勻的涂層,反彈也比空氣噴涂小,涂料的有效利用率高,相對其它涂裝方式可節約涂料10-30%。

5.眾多的規格

各個系列的設備以配合不同生產量的需要,大型的氣動及電動高壓無氣噴涂機,可以滿足你批量的生產需要;而小型的電動高壓無氣噴涂機可配合你小量生產及現場修補之用,機動性好。

益處編輯 播報

一個好的鋼結構涂料具有良好的機械性能和的防腐性能。

對氣候和油水混合物等都具有良好的穩定性。

要有良好的視覺效果,在裝飾上美觀大方。

防腐期間長,因為一個大型的工程不可能在幾年內頻繁施工。

好的涂料可以儉省一個企業的精力和物力資源,對企業的發展起著不可忽略的作用!